近年来车用材料作为汽车科技的要素,品质内涵日新月异。塑料以其轻巧、轻韧、易加工的特性,赋予了汽车内、外形体无限的创意空间与灵感而备受关注。随着成型加工技术的不断发展和材料性能的不断提高,塑料的应用正在想着车身覆盖件和结构件等方面发展,从而代替原理使用的钢材和其他金属材料。

在节能环保理念的推动下,安全舒适、轻量节能成为汽车为例发展的主要趋势;塑料作为佳的可选材料之一,在汽车上的应用也越来越广泛。据估计,未来来年,汽车的重量还将降低20%以上,而这也正是塑料应用的舞台。

一般塑料的比重在0.9-1.6,玻纤增强材料的比重也不会超过2.0,而A3钢为7.6,黄铜为8.4,铝为2.7;这就使得塑料成为汽车轻量化的材料。使用塑料不仅可以减轻零部件约40%的重量,还可以使采购成本降低40%左右。欧洲人曾做过统计,如果现有欧洲路面上跑的汽车都采用PC材料替代车侧窗和后窗的玻璃,使车身轻量化;则每年将节约21亿升燃油,相当于24亿欧元。另外,由于使用了塑料,汽车的整体重量减轻,由此欧洲每年可减少1000万顿的二氧化碳的排放。

在汽车行业,塑料零部件可以减轻重量,提高性能,降低制造成本,还可以降低汽车传动件之间的摩擦力。也就是说:汽车塑化带来的好处,远远不只是单纯的轻量化。

在发达国家,每辆汽车塑料用量从上世纪90年代的100-130kg上升到2004年的152kg和2006年的174kg,现在用量是230kg,预计到2020年,汽车平均塑料用量将有可能达到500kg/辆以上。

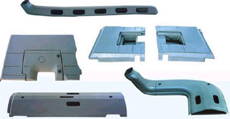

为了汽车外壳相当一部分会采用塑料来做

汽车的电气零部件和内外饰件,大部分采用塑料制造。

卡车的保险杠越来越多地采用热塑性材料生产,用于取代片状模塑料(SMC)