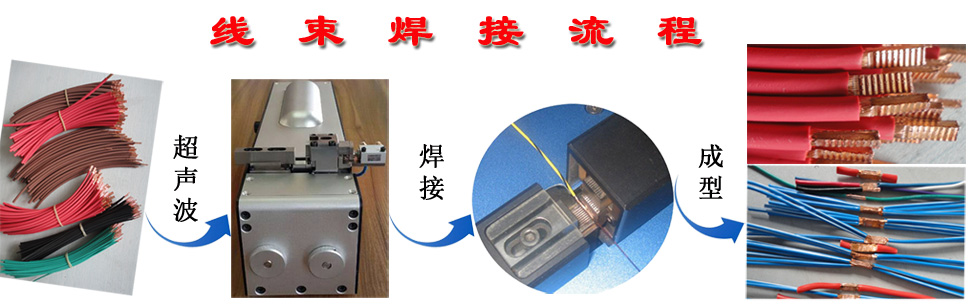

目前线束连接常见的两种方式一种是采用U型连接端子冷冲压接,另一种是采用超声波焊接,下面是超声波焊接与端子压接对比分析。

1.工作原理

超声波焊接:通过电晶体功能设备将普通50/60hz的电频转变成20khz或40khz的高频电能,供应给转换器,转换器将电能转换成高频机械振动能,调压装置将高频机械能传至超声波焊接机的焊头。振动通过焊头传递到需要焊接的两个金属表面,相互摩擦形成热能使金属熔化,在短暂的压力下可以使融化无在粘合面固化时产生强分子键,终形成金属分子层之间的熔合,整个周期通常是不到一秒钟便完成,但是其焊接强度却接近是一块连着的材料。

端子压接:通过金属端子的u型部位对电线铜丝进行简单物理挤压,利用相邻铜丝之间的表面摩擦力来保证电线与端子之间的连接。

2.性能对比

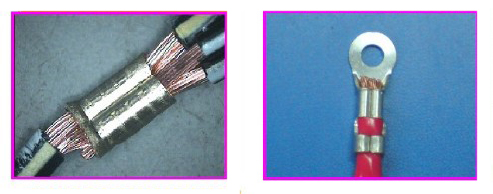

1)外观

超声波焊接

端子压接

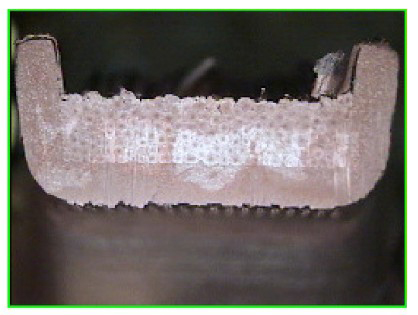

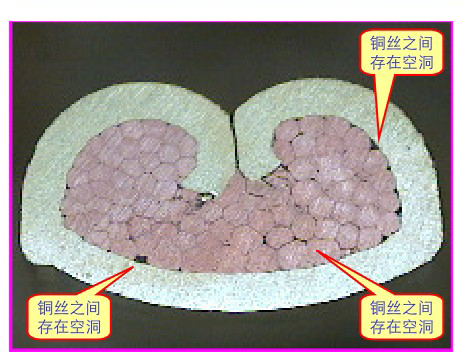

2)剖面对比

超声波焊接

超声波焊接时将相邻金属熔为一个整体,相比端子压接后相邻铜丝仍为独立金属个体而言,焊接部位的密实度更好,不会出现空洞(上图所示)。导电性好,有效提高了使用耐久性,不易发热,无质量隐患。

端子压接

端子压接是对电线铜丝进行简单挤压,使铜丝产生物理变形,这样就有可能出现铜丝变形不足,即而在铜丝与铜丝之间、铜丝与端子壁之间形成空洞 (上图所示)。导致压接部位电阻系数增加,导电性下降,使用耐久性降低。并且易发热产生高温,形成线束烧损质量隐患点。

3)拉脱力对比

| 截面0.85mm2铜线 | ||||

| 500N指针式推拉力计 | ||||

| 0.85mm2电线拉脱力≥89N | ||||

| 超声波焊接 | 端子压接 | |||

| 拉力值 | 测试结果 | 拉力值 | 测试结果 | |

| 1 | 128N | 电线拉断,未拉脱 | 130N | 未拉脱 |

| 2 | 130N | 未拉脱 | 130N | 未拉脱 |

| 3 | 130N | 未拉脱 | 130N | 未拉脱 |

| 超声波焊接与端子压接在拉脱力方面无性能差异,均能满足标准。 | ||||

4)电阻测试对比

| 截面0.85mm2,长度600mm | ||

| 测试设备:QJ84型数字直流电桥 | ||

| 测试标准:无,采用测试实际结果进行对比 | ||

| 测试环境温度:21.4℃(标准温度:20zhengfuji5℃) | ||

| 测试环境湿度:70%(标准湿度:65±20%) | ||

| 超声波焊接 | 端子压接 | |

| 测试结果 | 测试结果 | |

| 1 | 10.25mΩ | 11.83mΩ |

| 2 | 11.04mΩ | 11.15mΩ |

| 3 | 9.60mΩ | 11.88mΩ |

| 均值 | 10.30mΩ | 11.62mΩ |

| 超声波焊接的电阻比端子压接的电阻要低1.32mΩ,进而提高线束的导电性能和信号传输性能。 | ||

超声波焊接相比于端子压接的优点:

1.超声波焊接部位剖面密实度更好,不易形成空洞。

2.超声波焊接电阻系数极低或近乎于零,导电性更好,提高使用耐久性。

3.超声波焊接点不易发热,不会产生热量聚集,导致局部温度升高,形成线束烧损质量隐患点。

4.超声波焊接内部受外界水分、灰尘、油气等不良因素的影响极小,不易产生铜丝锈蚀、氧化等不良状况,从而造成线束导电性能、信号传输性能的下降。

5.对于线束的集中地线,担负着车辆所有用电器的接地任务,采用超声波焊接,经过长期使用不会因为焊接点内部铜丝锈蚀、氧化引起导电性能下降,造成车辆用电器功能失效。

- 上一篇:塑料旋转焊接技术应用

- 下一篇:超声波焊原理示意图