工厂布局规划是一个系统性工程,合理的布局和巧妙的规划不仅可改善车间作业环境、提高作业效率和产品品质,也可以改造员工的思维方式,是企业推动TPS(精益生产)、TPM(全面生产保养)、TQM(全面质量管理)等系统项目的基础之一。企业进行工厂布局和规划希望达到的目标:亏损为零、不良为零、浪费为零、故障为零、切换产品时间为零、事故为零、投诉为零、缺勤为零。通过这些目标的实现,达到投资者满意、顾客满意,员工满意,从而实现企业的长久发展。

随着汽车的日益普及,越来越多的汽车公司需要扩大产能,增加新的厂房,这时企业就需要对新厂房进行重新的布局规划,原来厂房中存在的缺陷和弊端,在重新规划的过程中,得到了一次改进和优化的机会。本文根据自己线束加工厂参与规划的经验,来探讨一下线束行业的工厂布局。

古人云:不谋万世者,不足谋一时,不谋全局者,不足谋一域。在对工厂进行布局之前,我们首先需要根据公司的未来长远发展来进行谋划,同时需要深入了解工厂的实际情况。

在工厂里面有“三流”:信息流、工艺流、物料流。线束加工的主要工序有切割、中间过程、总装,在规划之前需要考虑如何限度避免七大浪费(搬运浪费,不良品浪费,动作浪费,加工浪费、库存浪费、制作过早(过多)浪费)。同时要充分考虑5S和精益生产的应用。正所谓一叶知秋,本文将对切割和中间过程进行详细阐述,希望此文能对读者起到抛砖引玉的作用。

对于切割和中间过程我们简称为前道工序.首先要了解前道的“三流”:信息流即产品整体PFLOW;工艺流即各个工序内(如切割/手工压接/焊接/包胶/热缩)的具体流程和操作规范;物料流即工艺流中的各种材料流动(如原材料导线/端子/半成品导线/热缩管)。

我们布局的时候首先需要根据产品的整体PFLOW来规划不同工序的整体摆放,尽量做到按照产品的PFLOW进行工序的排序,当然我们在排序的时候会遇到不同的产品不同的PFLOW,可能会出现几种不同的情况,如种情况有的产品可以直接全自动压接,切割完成就是成品,有的产品只能一端自动压接,一端需要手工压接或焊接,第二种为一些产品,如焊接之后有的热缩,有的包胶带,出现了工序分离的情况,对于种情况我们需要在整体规划中考虑如何减少行走浪费,通过将手工工位和切割工位紧邻,同时紧挨对应的发运区域,组成切割工位,手工工位,发运区域成等边三角形的布局。

这样就可减少由于有些工序取消带来的行走浪费,对于第二种工序分离的情况,我们需要结合后续工序以及不同工序(如包胶和热缩)的使用频率,同时还要考虑工序的所处的场地来分析,对于工序分离的情况,建议采用菱形或星型的结构,这样能减少物料搬运浪费,对于整体的工序布局可以根据工厂实际,设计为一字型流动,或圆形流动;这样都能程度上减少走动浪费并保证工序的流畅性。

当我们将产品的信息流规划完成后,就需要进行不同工位的工艺流规划,不同的工序有不同的工艺流程和操作规范,我们根据这些工序的工艺流程和操作规范来进行具体的实物摆放。例如切割工序,根据操作规范,需要用到原材料导线,端子、模具、打印机,拉力测试台,如果能做到将这个工序所需的所有物料都设置在这个工序旁边,这是完美的摆放,但是公司通常由于场地、资金和技术水平限制,不可能做到将所有物料都放置在该工序旁边,这时我们能做的就是根据设备现状,挑选其中能提高效率的物料放置在工序旁,对于其他不能放置在工序旁的物料,尽可能按照菱形结构摆放。当然还会出现不同工序使用相同物料(如模具)的情况,对于这种物料和不同工序的摆放尽量按照等边三角形或者星型结构进行摆放。

当信息流和工艺流都安排好,我们的物料流也就清晰了,不同物料的区域基本都已确定,这时我们就需要考虑放置物料的区域和物料周转速度的关系,有些物料区域,由于场地的限制,不可能堆积太多库存,这就需要提高物料的周转速度,同样的对于那些占用区域比较大的物料,可以通过提高物料的周转速度,来缩小占用区域的面积。当然我们所有的物料都需要通过5S和目视化来进行管理,对于每一种物料都需要定置定位定容并标示。

结合公司发展,每一个工序的布局,都需考虑未来发展的预留位置,建议不同工序的预留区域根据公司未来一至三年的规划进行实施。我们也考虑未来公司引入的新设备及技术革新所需要的场地空间。

- 上一篇:超声波焊接线束直拉力和撕拉力标准

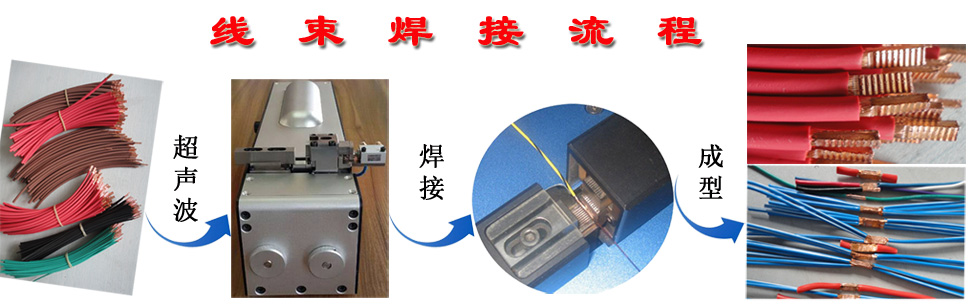

- 下一篇:线束加工流程