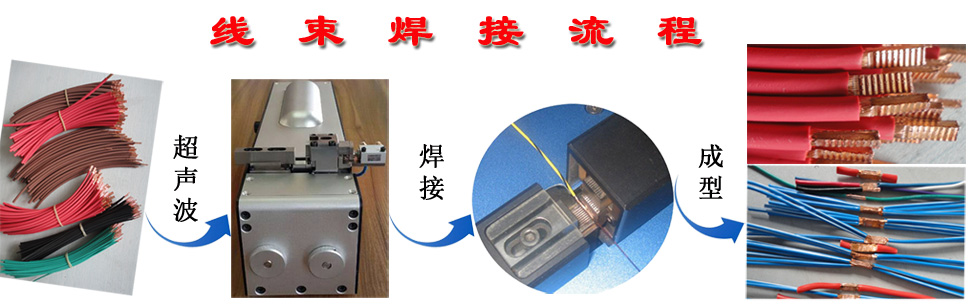

超声波线束焊接机适用于多股裸铜线的焊接,线束总截面积应在25mm2一下。

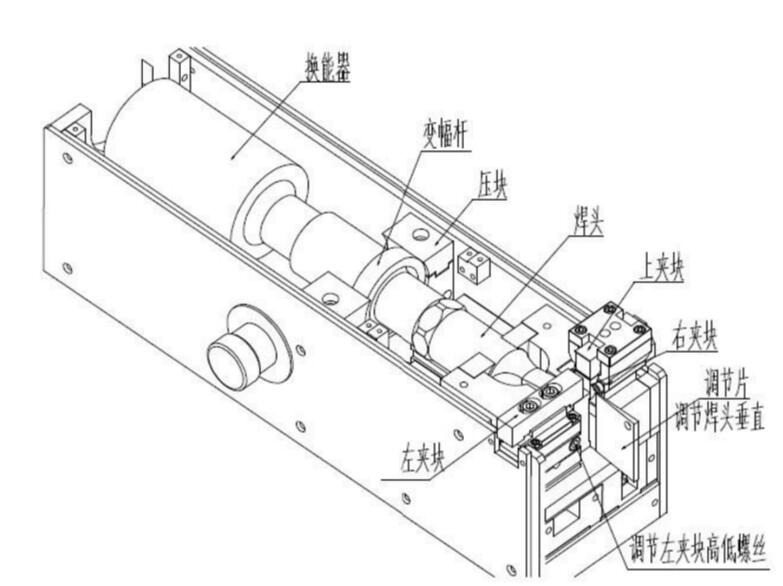

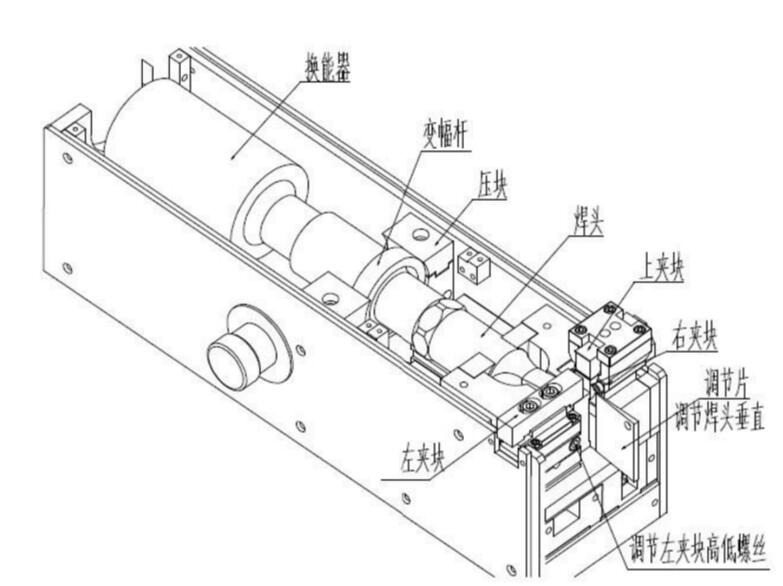

线束超声波焊接机内部结构

| 部件名称 | 功能描述 |

| 换能器、变幅杆、焊头 | 构成整支振动系统 |

| 压块 | 用于把振动系统固定在机架上 |

| 左夹块 | 焊接时,控制宽度使用;左夹块上的两个固定螺丝用于设置宽度归零时使用 |

| 上夹块 | 焊接时进行下压运动 |

| 右夹块 | 限位使用,放置焊接时右边跑线现象 |

| 调节左模块高低螺丝 | 调整左夹块与焊头的上下间隙,防止焊接时左边跑线现象。 |

线束超声波焊接机发生器

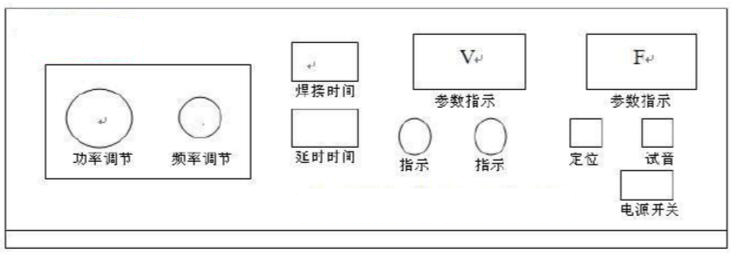

电源开关

超声波发生器电源开关。

试音按钮(绿)

超声波的触发按钮,主要用于检验超声波系统是否正常。

定位按钮(红)

夹具手动测试(无超声波触发)。

电源指示灯(红)

超声波发生器电源指示灯。

过载灯(绿)

显示过载情况。当出现过载时,过载灯发亮,超声波中断。

振幅表(F)

调试或测试时向右偏移0.~0.1。

电压表(V)

在调试时使用,当振幅表向右偏移0.~0.1之间时,此时电压表向右偏移1~2格为标准。

延迟时间

工作开关触发,左右压块动作的时间。

焊接时间

超声波触发的时间(根据线束焊接效果调节时间)。

振幅调节(超声波功率)

此旋钮分为5个档位,随着档位的增大则输出功率变大,根据线束焊接效果调节档位。

频率调节

当按下试音按钮,振幅表不在0.~0.1之间,则此时说明不在谐振状态,需调节次旋钮达到状态。

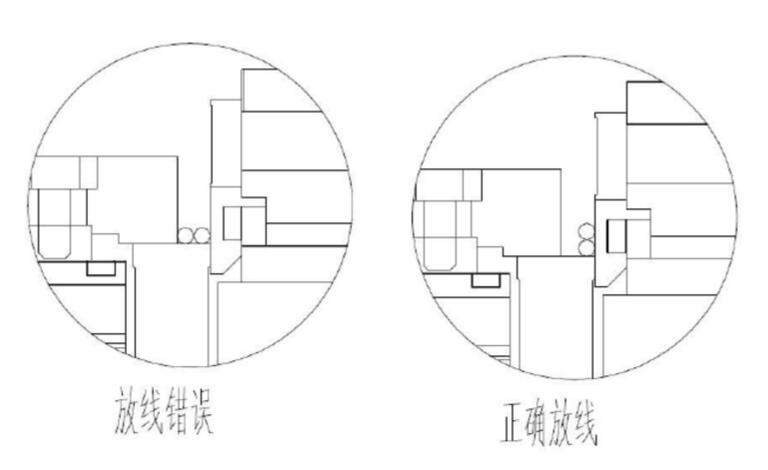

线束放置要求:

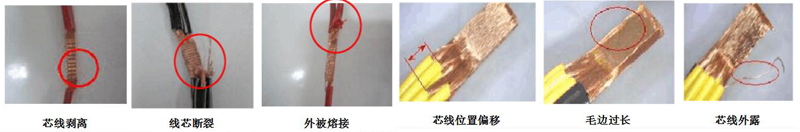

线束焊接时下列情况不允许发生:

1、单根导线中芯线缺失超过1%、松软、划伤或凸起。

焊接节点灼伤(变色)

焊点有裂纹或断裂

焊点内有外来杂质(油脂、油、剥落粒子等)

单根导线可被剥离于焊点

绝缘皮熔化于焊点内

同一焊点重复焊三次及三次以上(注:重复焊第二次时需检查铜丝有无损伤)

2、热缩管表面不光滑、不平整、表面有划伤等

焊点明显偏离热缩管中间,焊点末端与热缩管末端距离明显小于10mm

热缩不紧

热缩管无胶溢出

铜丝刺破热缩管

热缩管灼伤

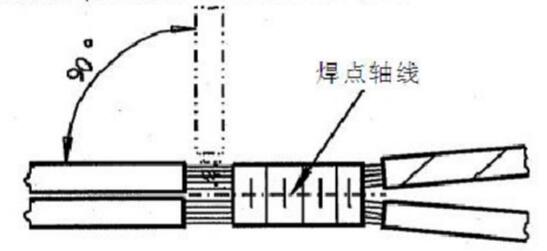

线束焊接后弯曲测试

距离焊点30mm处将线束线往上折90°,然后再折回原来的位置,重复两次。要求此过程中焊点不可有芯线松散或损坏。

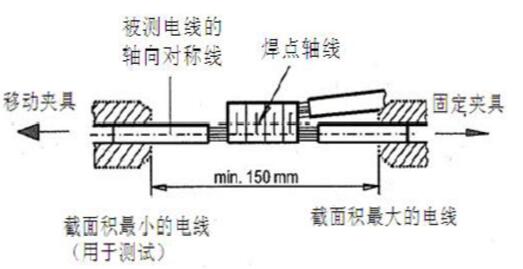

线束超声波焊接撕拉力测试

选择焊点内同侧截面积和小的电线固定于拉力机上(尽可能选取靠的近的两条电线),移动活动端测出其小裂力,小撕裂力需满足下班要求。

注:拉力机速度:50±5mm/min

| 线束小截面积(mm2) | AWG | 撕裂力(N) |

| 0.5 | 20 | 15 |

| 0.8 | 19 | 23 |

| 1.0 | 17 | 35 |

| 1.5 | 15 | 45 |

| 2.5 | 13 | 70 |

| 4.0 | 11 | 100 |

| 6.0 | 9 | 130 |

| 10.0 | 7 | 165 |

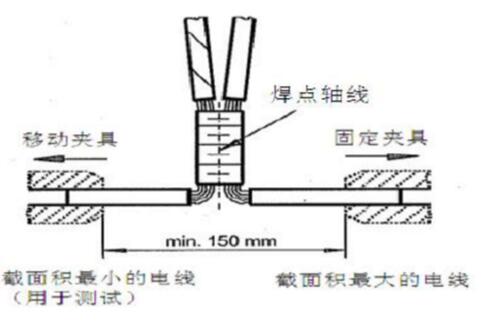

线束超声波焊接水平拉力测试

一端夹小截面的线,另一端夹截面的线(几乎是同一条直线上的)。水平拉力要满足表3的要求。

注:水平拉力:50±5mm/min

| 线束小截面积(mm2) | AWG | 撕裂力(N) |

| 0.5 | 20 | 80 |

| 0.8 | 19 | 120 |

| 1.0 | 17 | 160 |

| 1.5 | 15 | 200 |

| 2.5 | 13 | 250 |

| 4.0 | 11 | 350 |

| 6.0 | 9 | 400 |

| 10.0 | 7 | 500 |

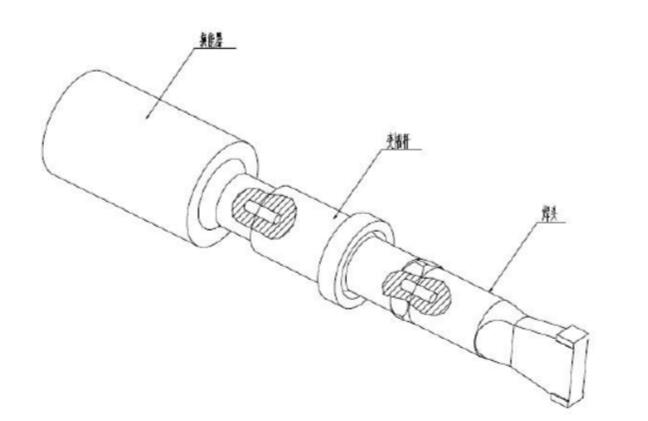

线束超声波焊接机更换焊头调整步骤:

1.拆开线束机的上板和前板;

2.拧松左模块固定螺丝,并把左模块提起一点。方便取出振动系统;

3.松开压块,取出振动系统;

4.更换焊头,并装回原处;

5.校准焊头;

6.装回压块,并固定紧振动系统。

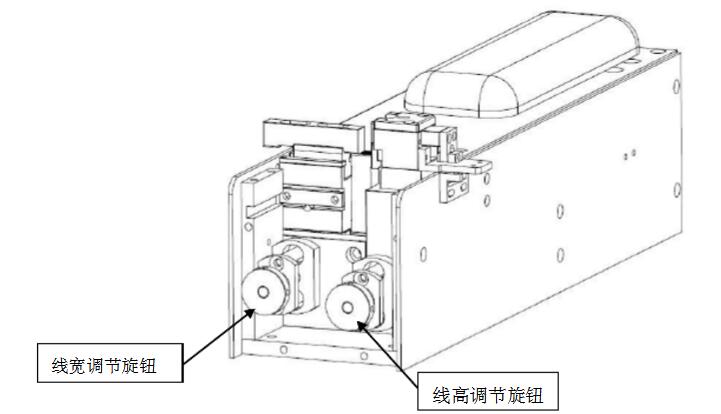

线束宽度、高度调节

线宽调节

往左旋转是宽,往右旋转是窄。

线高调节

往左旋转是高,往右旋转是低。

更换振动系统要注意的问题:

1.细心观察连接螺栓纹路是否完整,免得因振动把振动系统的螺芽破坏。有需要时要更换,免得因小失大。

2.连接面要确保清洁,不要有灰尘、物体。安装时要加黄油,让超声波传递得更好。

3.先把螺栓拧紧焊头后,再拧松半个圈,防止螺栓上死焊头,再上到二极杆上。安装二级杆与换能器也必须先把螺栓先拧到二级杆上,再装换能器。顺序不能搞反,请留意!

4.更换完成后,请不要立即安装到机器上,连接好电缆线,把振动系统直接平放到台面上测试一下超声波是否异常。

a)有怪声时,请重新安装振动系统。

b)断续打两、三分钟超声,每次触发超声波不宜过长,检查发热情况发热异常时请重新安装(连接面可能不整洁)。

- 上一篇:汽车线束出货的外观检查

- 下一篇:2018各国汽车线束标准大全