汽车中电子电气设备越来越多,作为汽车神经系统的线束也越来越重要。线束轻量化可以有效降低车身重量,提高燃油经济性,同时在某种程度上也可以降低线束的成本。

小截面线束在整车上的应用

汽车上用的线束线径种类大概有20多种,且这些线束分布用在汽车上的不同位置,因此选择线束要满足周围环境(如温度、湿度、耐腐蚀等)的要求、用电设备和保险丝及继电器的电气特性、车辆运行中的机械特性,各个零部件还要满足车辆的安装要求,这是一个系统工程。

与传统的铜线束相比,为了保证截面变小之后的机械性能,小截面线束一般采用合金方式,主要由CuSn、CuAg、CuMg和铜包钢几种形式。

下表列出几种线束和传统FLRY-A 0.35mm2线束的相关特性比较。

| 线种(FLRY) | 0.35mm2 | CuSn 0.13mm2 |

CuAg 0.13mm2 | CuMg 0.13mm2 |

| 线束截面积 | 0.35mm2 | 0.13mm2 | 0.13mm2 | 0.13mm2 |

| 变化率 | 65%↓ | 65%↓ | 65%↓ | |

| 强度 | >75N | >100N | >100N | >100N |

| 变化率 | 33%↑ | 33%↑ | 33%↑ | |

| 电阻 | 54.4Ω/km | 170Ω/km | 160Ω/km | 170Ω/km |

| 变化率 | 213%↑ | 194%↑ | 213%↑ | |

| 外径 | 1.33mm | 1.05mm | 1.05mm | 1.05mm |

| 变化率 | 20%↓ | 20%↓ | 20%↓ | |

| 线重 | 4.5kg/km | 1.8kg/km | 1.8kg/km | 1.8kg/km |

| 变化率 | 60%↓ | 60%↓ | 60%↓ |

通过上表可以发现合金线束单位长度的重量下降了60%,线径下降大于60%,线束的整体外径也降低了20%,抗拉强度在使用合金导体后还由于0.35mm2的铜导体,所以使用0.13mm2在很大程度上可以改善线束的重量和尺寸。

上表可见,小截面合金线束除了电阻外其余指标都有很大改善。一般来说,信号线的电流很小,而且汽车线束本身长度有限,所以即使电阻增加到170Ω/km所造成的回路电能和电压降损耗也非常小,几乎可以忽略,不会出现不良影响。

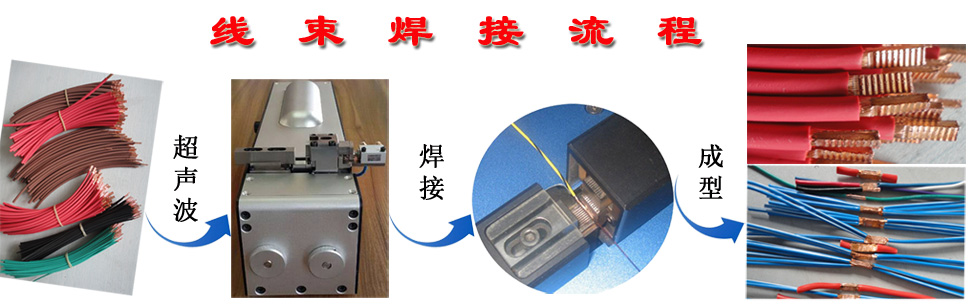

事实得出,0.13mm2线束承载电流的能力与0.35mm2的差距不大,因此是否0.13mm2线束可以全面代替0.35mm2线束呢?答案是否定的。虽然线束本身的抗拉强度由于0.35mm2线束,但其痛死结构更细,所以在超声波压接过程中更容易收到损伤,而超声波焊接损伤或压接国产的导体正常变形对压接区域的机械性能影响比较大,也就是说超声波压接完成后的压接连接处会有很大断裂风险。此外,由于现实在升温后的承载电流能力会下降,特别是电阻越大下降越明显,所以小截面线束主要应用于非震动区域且环境温度小于110℃,如车身线束、仪表线束等。而且由于0.13mm2线束的阻抗比较大,因此不能用于对电压降要求比较高的回路上,现阶段主要应用于信号线,而非电源线上。

小截面线束工艺要求

使用信息合金细线束还需要考虑另一个技术问题,那就是进行端子压接时,压接工艺是否能够满足需求。一般来讲,当线束线径非常细小的时候,端子压接的质量控制就比较困难,超声波焊接就更不可能了。端子压接时影响线束回来电气特性的主要因素,一般按电压降的大小来评估,要求电压降越小越好,但在实际生产国产车中无法实时控制电气特性,通常通过控制其他的一些物理参数来间接控制电气特性,比如剖面、拉脱力、SMBT(slow motion beding test)等。根据实际情况,在焊接细线束压接端子时比较难控制的是拉拔力和SMBT两项指标。

由于0.13mm2线束的外径更细,只有1.05mm,绝缘皮更薄,导体单丝直径只有0.158mm,因此对剥线的工艺要求更高。在断线拨皮的过程中要保证导体没有损伤断裂,才能保证后续压接过程的拉拔力符合要求,从而满足电压降的要求。所以一般要求在压接过程中使用精度高的实时压力监测,同归对压接力的监测判断导体是否损伤。

线束的装配过程中要注意0.13mm2线束的布置,因为0.13mm2的压接后机械性能原因,不能使它成为受力的线,因此可以考虑在接插件末端增加1-2mm的长度以减少应力,提高汽车线束的可靠性和安全性。

用0.13mm2合金细线束替代传统的0.35mm2线束在技术上是可行的。但线束是多种零件的结合体,线束需要和合适的接插件配合,就需要有满足要求的端子。该技术的推广将推动市场前进,对车辆轻量化的贡献会加大。

汽车线束轻量化是减轻汽车自重的手段之一,小截面合金线束重量轻、线径小,将会成为今后的去死,越来越多的主机厂正在推广小截面线束。

- 上一篇:汽车线束线径计算原理

- 下一篇:线束生产厂家未来的方向怎么样?