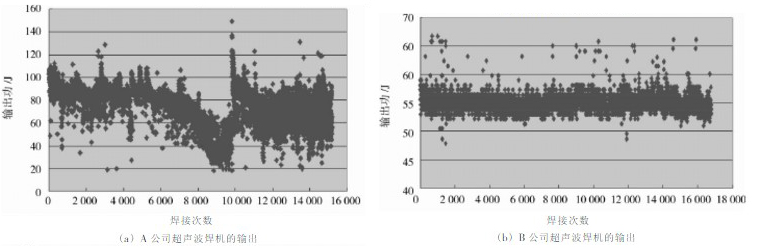

1.超声波焊机稳定性对比

目前,公司内有A和B两家公司生产的超声波焊机,对于铝极耳的焊接效果基本一致,但对于铜极耳焊接,A公司的焊机焊后出现拉力测试不合格的频次较高,而B公司生产的焊机焊后拉力测试结果比较稳定。两家公司的焊机均采用时间焊接模式即焊接时间固定,通过调整振幅、压力来满足焊缝强度要求。两家公司生产的超声波焊机在实际生产中的输出功如下图:

通过对比不难发现,B公司焊机输出稳定性明显好于A公司的,这也充分说明A公司焊机频繁出现焊缝拉力测试不合格与焊机实际输出不稳定有所对应,因此,为保证锂电池铜极耳焊接质量稳定,实际生产中已经全部采用B公司生产的焊机。

2.焊头、焊座使用周期固定化

焊头、焊座在生产过程中随焊接次数的增加,其磨损程度不断加大,当任何一个磨损较严重时,焊接能量输出功不再稳定,同时,焊缝拉力测试会出现不合格现象,此时只能调节焊接工艺参数,加大能量输出才能满足焊缝强度的要求。但这种做法维持时间较短,且会增加焊缝强度不合格的隐患;因此,根据焊机输出数据及焊缝强度确认,在确保焊接工艺参数不再进行调整的情况下,确定焊头、焊座的使用寿命,当任何一方的焊接次数达到规定要求后,尽管未出现输出数据异常也必须更换焊头或焊座,以确保焊接质量的可靠,从而避免疑似异常品,进而降低焊接成本。

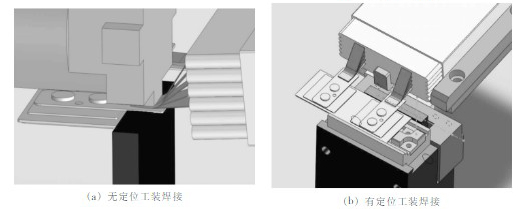

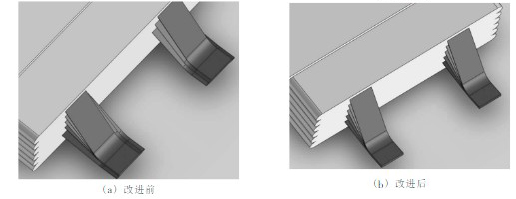

3.定位工装影响

原有的手工操作方式为操作人员一手持电池盖,另一手持极组,如下图a所示,随意性较大,经常出现焊点偏移、漏焊、焊断等异常现象,直接影响产品的良品率,同时会造成电池性能的一致性较差。针对此问题,专门设计出符合该产品的定位工装(下图b),既固定了锂电池盖,又将极组进行定位。该极组定位工装可前后、左右及上下各角度进行调整,确保了焊点位置的一致性,进而提高了产品焊接的稳定性和一致性,避免了人为因素的干扰,为生产的稳定提供了保障。

4.材料硬度的影响

当焊接工艺参数设定完成后,理论输出功率应该一致,但在实际过程中,材料硬度、厚度不均都会对实际焊接功率的输出产生影响,进而影响焊接质量。

5.极耳对齐度标准优化

单体锂电池内部由多个极组包裹而成,每个极组有1对极耳,即铝极耳和铜极耳,同性极耳在同一侧,分别与电池盖的连接引片进行焊接,由于是多极耳组合焊接,同性极耳之间的上下错位(下图a)势必造成焊接面厚度差异,根据3.4中的计算公式,焊接试件厚度差异对焊缝强度影响很大,因此,极耳对齐度成为影响焊接效果的重要因素。

基于此问题,笔者对前序极组卷绕工位进行设备调整、工艺标准优化及质量管控,改变原来极耳对齐度差异较大现象(下图b),确保极耳一致性,为焊接质量的稳定性提供了必要保障。

6.操作规程可视化

原有操作工艺比较简单,且重点细节不突出,加之对新员工培训不到位等问题,使得员工在操作手法上比较随意,同时员工对极耳焊接这道重点工序认识不够,从而影响焊接效果。针对上述情况,本公司重新编制了实用性较强的可视的典型工艺,对每一细节步骤均有明确规定,同时加强对员工的培训,使其养成良好的操作习惯,从而大大降低了人为因素对锂电池极耳焊接质量的干扰。

- 上一篇:电池激光焊接工艺难点

- 下一篇:未来几年动力电池技术发展趋势